Minimale Verformung unter hoher Schließkraft, Vermeidung ungleichmäßiger Kraftverteilung auf den Holmen, um die Produktionsstabilität zu erhalten.

Vertrieb & Service Kontakt

Vertrieb & Service Kontakt

Ihr Ansprechpartner vor Ort in

Technischer Kundendienst

+43 50 620 3333

service.ea@engel.at

Ersatzteilverkauf

+43 50 620 3333

service.ea@engel.at

Support-Hotline rund um die Uhr

+43 50 620 3333

Fees for the ENGEL hotline vary depending on the country. Details

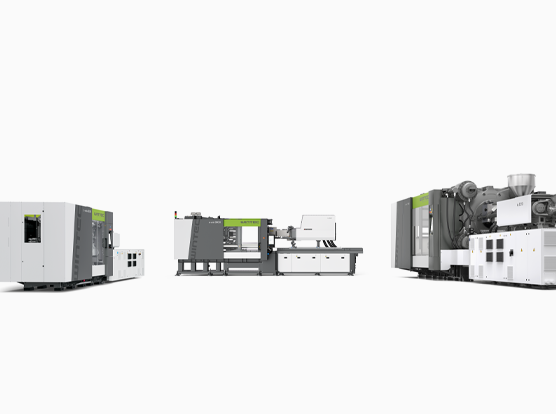

Zwei Platten

MASCHINENTYP

Servohydraulisch

ANTRIEBSTYP

4.500–40.000 kN

SCHLIESSKRAFT

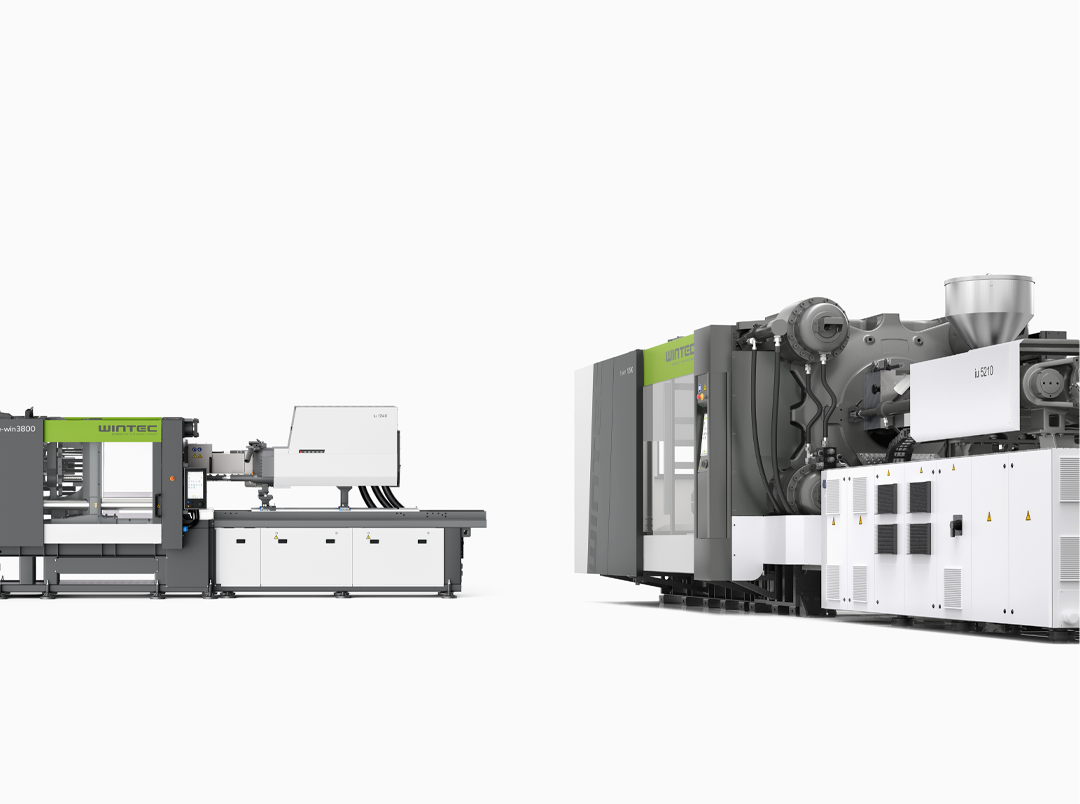

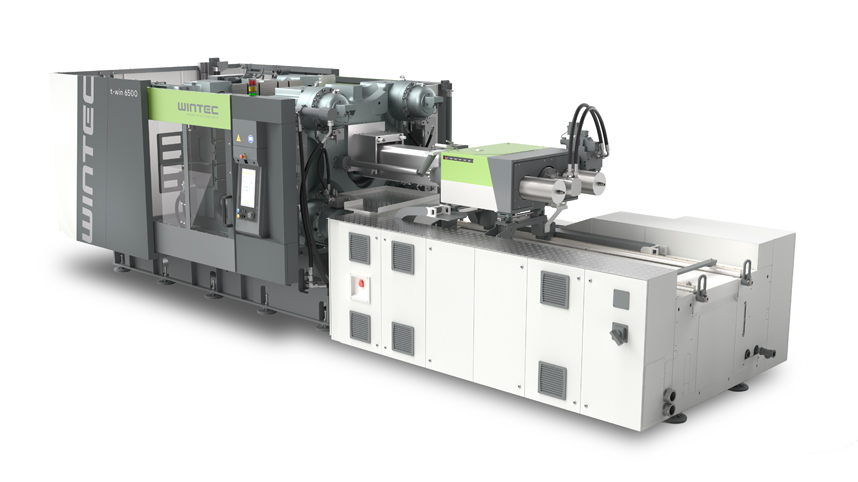

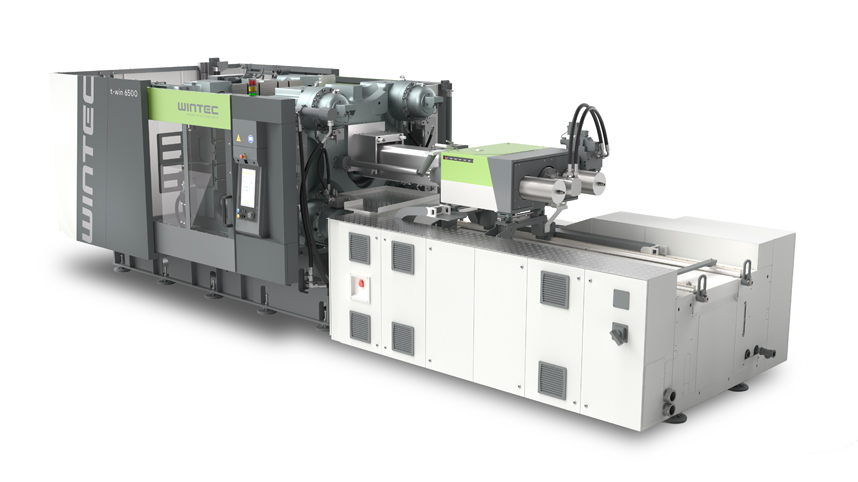

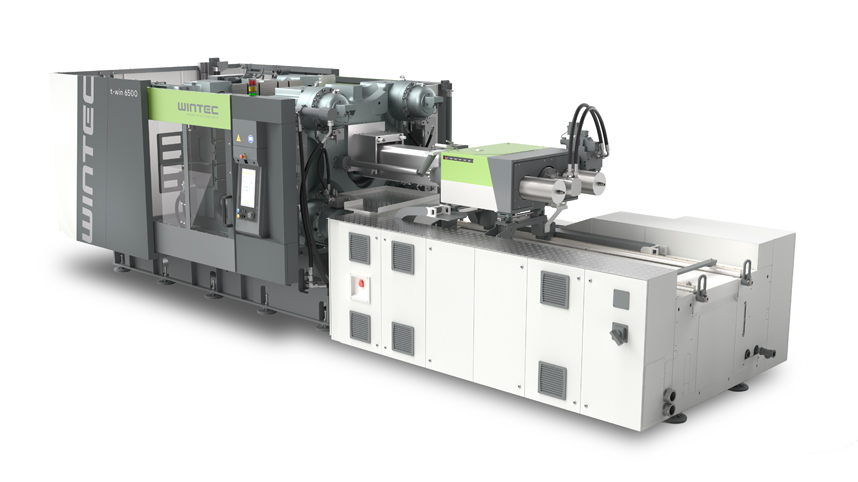

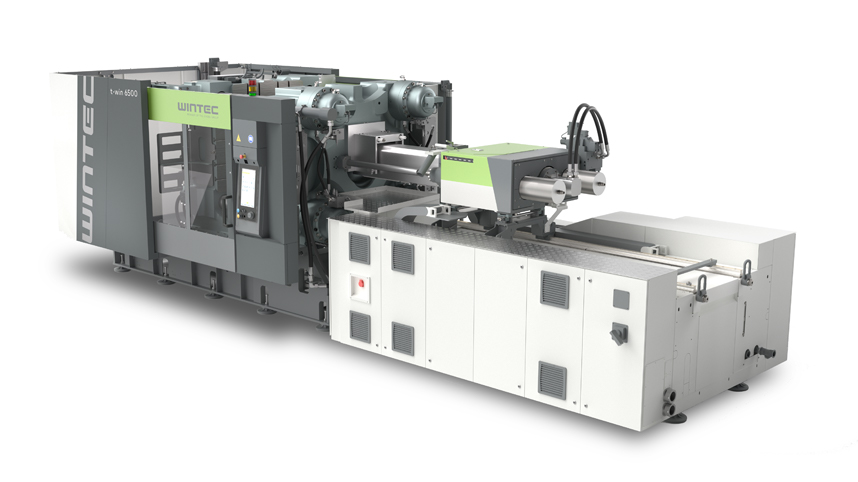

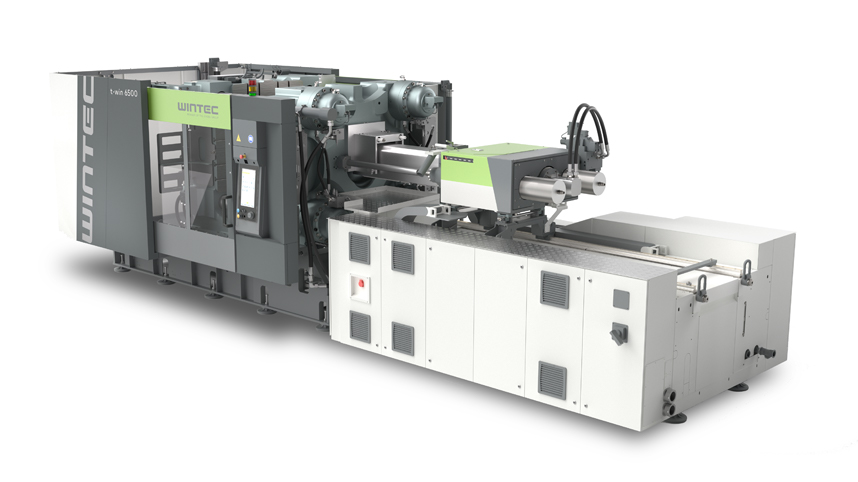

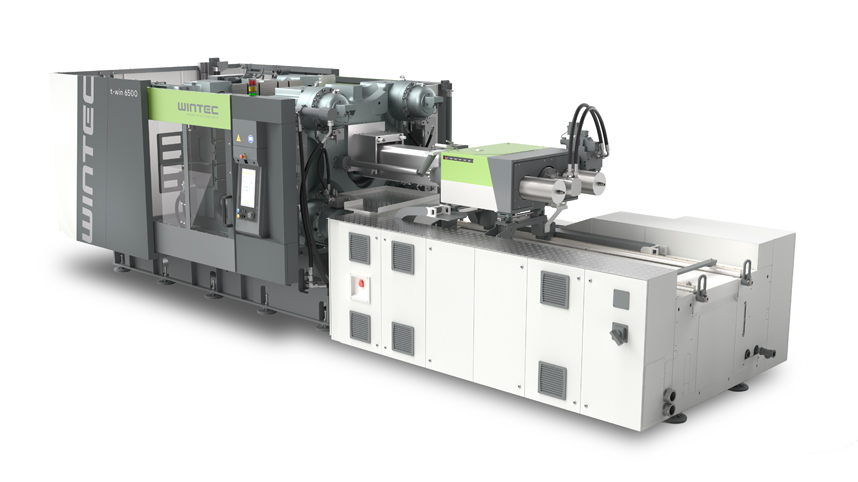

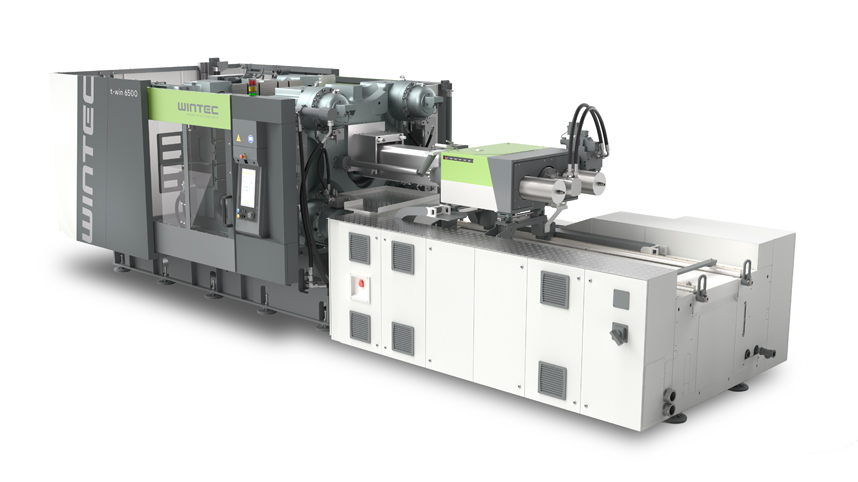

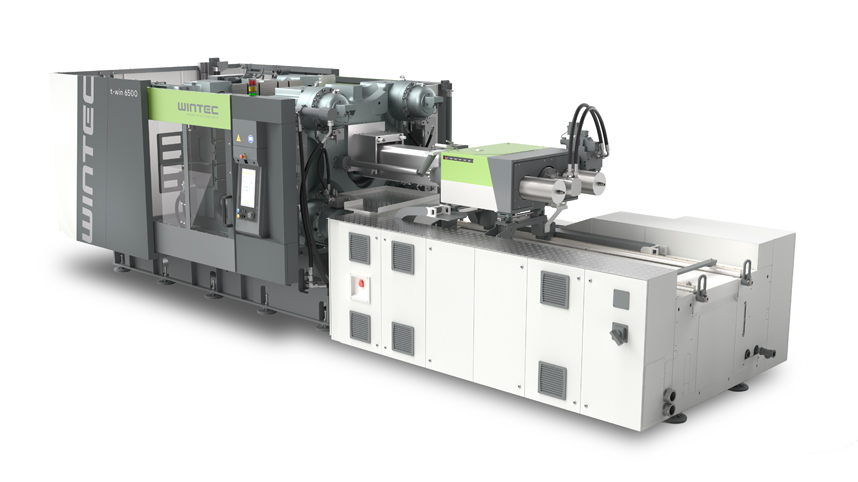

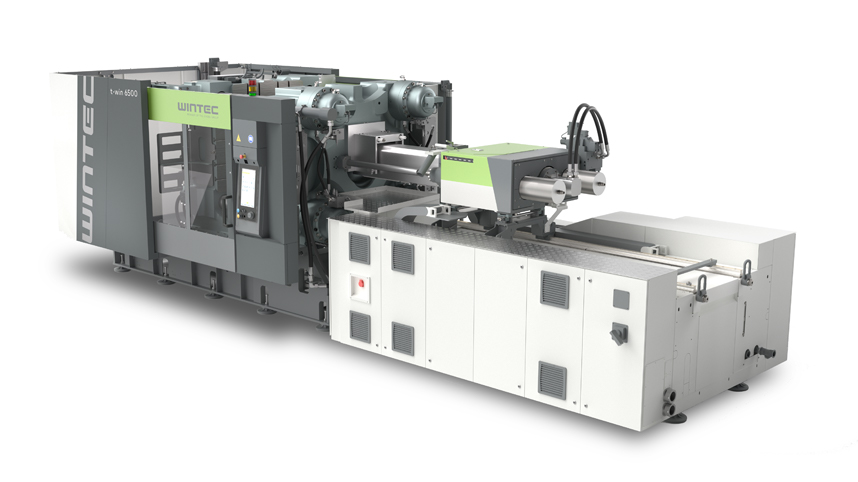

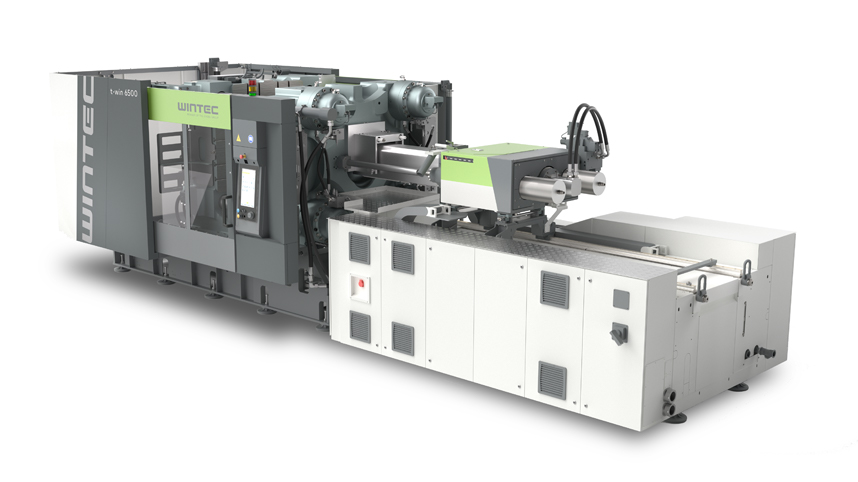

Die WINTEC t-win verbindet die bewährte Stabilität und Produktivität von ENGEL mit einem hochverfügbaren und wirtschaftlichen Maschinenkonzept. Durch die Übernahme und Weiterentwicklung erprobter ENGEL-Technologien erreicht sie ein außergewöhnlich gutes Preis-Leistungs-Verhältnis. Mit ihrem fokussierten und praxisnahen Lösungsansatz eignet sich die t-win für unterschiedlichste Anwendungen – von Automotive über Logistik bis hin zu Haushalts- und Konsumgütern. Ganz smart zu Ihrer betriebsbereiten Maschine: ideal für effiziente Produktion, kürzere Zyklen, stabile Qualität und nachhaltige Wachstumsstrategien.

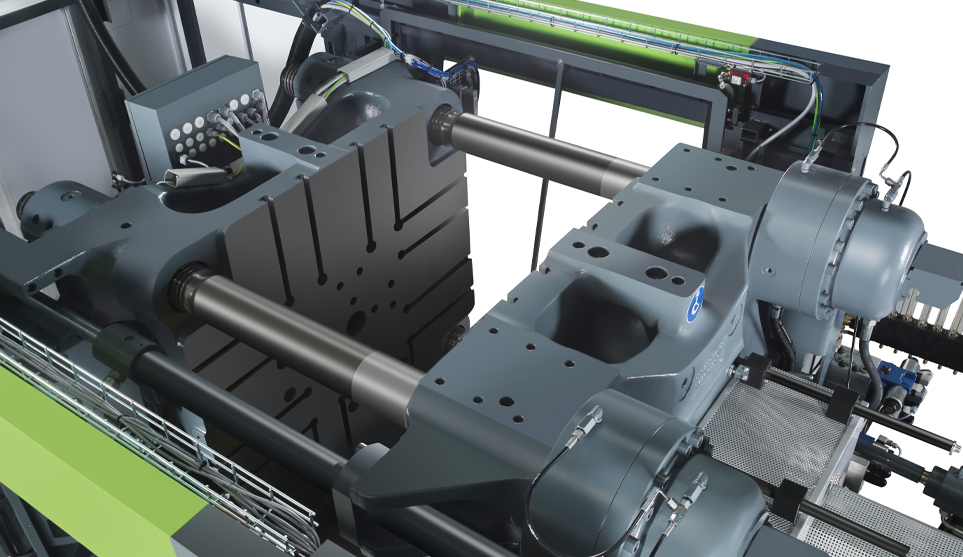

Die t-win setzt auf ein hochstabiles Zweiplattenkonzept. Reibungsfreie Bewegungen zwischen Holmen und Platten, eine hervorragende Plattenparallelität, präzise Linearführungen, ein Kurzhub-Druckpolster, die synchronisierte Verriegelung sowie die insgesamt sehr steife Konstruktion sorgen für höchste Präzision und Zuverlässigkeit. Das Ergebnis ist eine robuste, dynamische und schnelle Schließeinheit, die selbst unter hohen Kräften eine dauerhaft stabile Produktion gewährleistet.

Die C3-Steuerung ist intuitiv aufgebaut, klar strukturiert und bietet ein modernes Bedienerlebnis. Der e-move ermöglicht eine besonders einfache und sichere Maschinenbedienung. Ergänzt wird dies durch intelligente Assistenzfunktionen wie iQ weight control, die komplexe Aufgaben gezielt unterstützen und Prozesse automatisch stabilisieren.

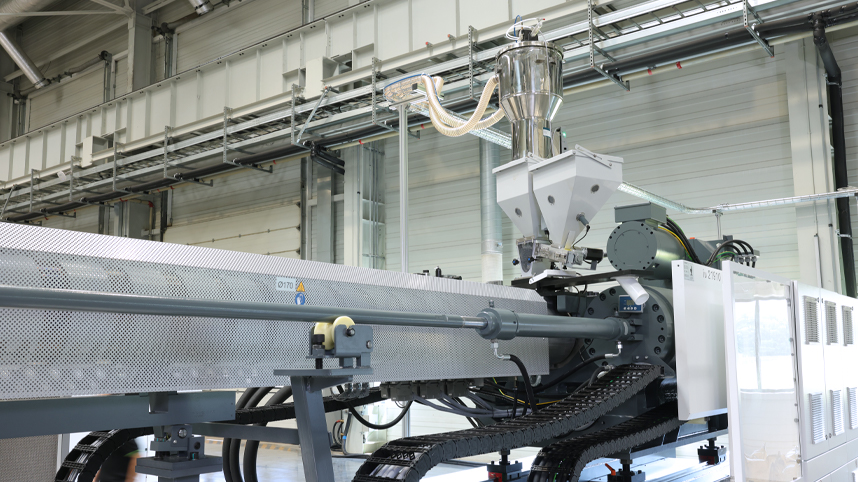

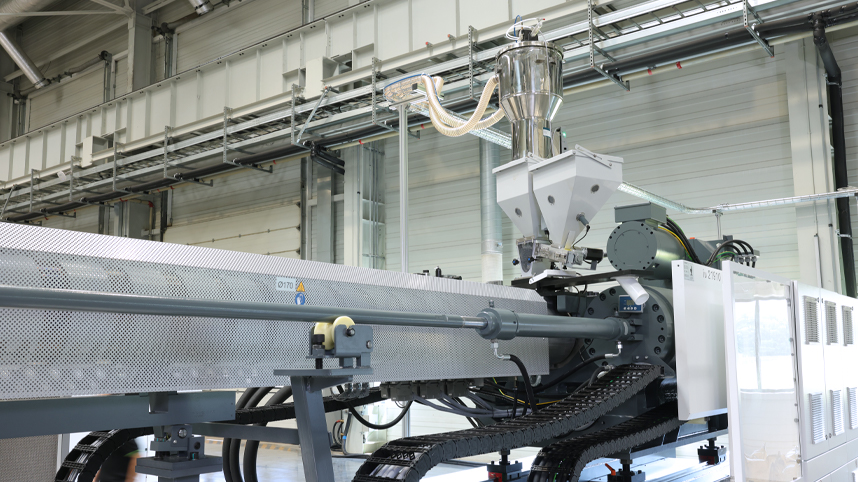

Das Spritzaggregat ist auf Effizienz und hohe Einspritzleistung ausgelegt. Die parallele Doppelzylinder-Anordnung sorgt für schnelle Reaktionszeiten, während das kompakte, energiesparende Wärmetauschersystem und die mehrzonige PID-geregelte Zylinderheizung eine stabile Schmelzequalität ermöglichen. Verschleißfeste Schnecke, Zylinder und Rückstromsperre sorgen für eine hohe Lebensdauer und gleichbleibende Plastifizierleistung.

Servowin: Der servohydraulische Antrieb sorgt für einen energieeffizienten Maschinenbetrieb. Die kompakte Bauweise und die kurzen Rüstzeiten erhöhen die Flexibilität und ermöglichen eine insgesamt sehr produktive Nutzung.

Minimale Verformung unter hoher Schließkraft, Vermeidung ungleichmäßiger Kraftverteilung auf den Holmen, um die Produktionsstabilität zu erhalten.

Hochpräzisionssensoren sind in folgenden Funktionsbereiche integriert: Verriegeln, Einspritzen, Werkzeughöhenverstellung und Bewegung der Einspritzeinheit – dies ermöglicht eine Echtzeitüberwachung der tatsächlichen Betriebswerte. Die Sensordaten fließen zurück in das Steuerungssystem und ermöglichen eine dynamische Anpassung der Parameter, wodurch in allen Prozessen eine hohe Betriebsstabilität erreicht wird

Getestet und verifiziert mit maximaler Schließkraft und maximalem Spritzdruck von 3 Millionen Zyklen.

Über 900 Prüfpunkte vor der Auslieferung, die geprüfte Qualität und Zuverlässigkeit gewährleisten.

Simuliert durch FEA (Finite-Elemente-Analyse), unter Nutzung der mehr als 30-jährigen FEA-Erfahrung der ENGEL Gruppe.

Sicherstellung stabiler Druck- und Geschwindigkeitsverhältnisse bei gleichzeitiger Minimierung der Zyklusschwankungen.

Dies reduziert Schwankungen der Schmelztemperatur erheblich und hilft, Materialabbau oder unterbrochene Plastifizierung zu verhindern.

Verbesserte Standzeit und eine konstante Plastifizierungsleistung.

Entwickelt mit optimierten Parametern, um schnellere Einspritzgeschwindigkeiten und einen höheren Einspritzdruck zu sichern. So wird Ihnen eine überlegene Leistung über eine Vielzahl von Materialien hinweg gewährleistet.

Das einfache und effiziente Verriegelungsdesign sorgt für eine gepufferte Dämpfung statt eines harten Verriegelungsvorgangs – für weniger Reibung, schnellere Abläufe, höhere Energieeffizienz und mehr Stabilität.

Mit deutlich höherer Leistungsdichte benötigt Servowin einen deutlich geringeren Ölverbrauch, was kleinere Bauteilgrößen und schnellere Reaktionszeiten ermöglicht, während gleichzeitig ein viel höherer Druck und eine viel höhere Effizienz sowie eine verbesserte Regelgenauigkeit erzielt werden.

Verkürzung der Bewegungszeit für eine schnellere Zykluszeit und verbesserte Produktionseffizienz.

Hochpräzisionssensoren sind in folgenden Funktionsbereiche integriert: Verriegeln, Einspritzen, Werkzeughöhenverstellung und Bewegung der Einspritzeinheit – dies ermöglicht eine Echtzeitüberwachung der tatsächlichen Betriebswerte. Die Sensordaten fließen zurück in das Steuerungssystem und ermöglichen eine dynamische Anpassung der Parameter, wodurch in allen Prozessen eine hohe Betriebsstabilität erreicht wird.

Kontaktloses Design zwischen Holm und Platte: Reibungslose Bewegung sorgt für höhere Präzision und Geschwindigkeit sowie geringeren Energieverbrauch.

Lineare Führungen können eine geringere Reibung als eine Schiebeführung gewährleisten, was zu geringerem Energieverbrauch, höherer Genauigkeit und schnellerer dynamischer Reaktionsfähigkeit führt.

*Kontaktieren Sie den Vertrieb für die verfügbare Schließeinheit

Hohe Steifigkeit der Platte, kombiniert mit präziser Bearbeitung und kontrolliertem Anfahren, sorgt für außergewöhnliche Parallelitätsgenauigkeit.

Echtzeit-Softwareüberwachung der Plattenparallelität gewährleistet Sichtbarkeit und Kontrolle während der Produktion und schützt effektiv die Formqualität und die Stabilität der Anlagen.

Im Gegensatz zu herkömmlichen Zahnradpumpensystemen mit fester Ölfördermenge pro Umdrehung – die die Regelung auf die Motordrehzahl begrenzen – ermöglicht die variable Regelpumpe von WINTEC eine präzise Steuerung des Ölvolumens pro Umdrehung, indem sowohl die Motordrehzahl als auch der Schwenkwinkel der Schrägscheibe angepasst werden. Dadurch werden Pulsationen und Geräusche vollständig eliminiert und die Effizienz maximiert – besonders vorteilhaft für Anwendungen mit langen Haltezeiten.

Linearführungen haben im Vergleich zu Gleitführungen einen geringeren Reibungswiderstand, was zu einem geringeren Energieverbrauch, höherer Genauigkeit und schnellerer dynamischer Reaktionsfähigkeit führt.

*Kontaktieren Sie den Vertrieb für verfügbare Schließeinheit.

Ein höherer Hydraulikdruck ermöglicht ein kompakteres Design und einen energieeffizienten Maschinenbetrieb.

Anzeige des Energieverbrauchs für den letzten und aktuellen Zyklus, Überwachung und Analyse des Echtzeit-Energieverbrauchs.

Im Vergleich zu keramischen Heizbändern bieten Infrarot-Heizbänder erhebliche Verbesserungen bei der Energieeinsparung.

*Optional.

WINTEC verfügt über ein fortschrittliches, zukunftsorientiertes Steuerungssystem, das von ENGEL entwickelt wurde. Basierend auf über 80 Jahren branchenführender Expertise im Spritzgießen bietet es außergewöhnliche Flexibilität und Anpassungsfähigkeit sowie eine leistungsstärkere und präzisere Steuerung—und erfüllt damit vollständig die Anforderungen an hohe Effizienz und Genauigkeit in der Produktion.. Dieses System ist eine wesentliche technologische Grundlage für die hohe Leistung, Präzision und Stabilität der WINTEC-Spritzgießmaschinen. Sein intuitives und benutzerfreundliches UI/UX-Design verbessert zudem die Betriebseffizienz und Komfort.

Umfassende Smart-Funktionen ermöglichen die kontinuierliche Überwachung und Optimierung der Produktionsqualität, Effizienz und Betriebsstabilität. Zum Beispiel bietet der präzise Formschutz in Kombination mit der automatischen Projektinjektionsüberwachung und Programmparametergrenzen einen intelligenten und präzisen Werkzeugschutz.

iQ weight control, iQ clamp control, iQ hold control und zusätzliche digitale Lösungen ermöglichen eine weitere Verbesserung der Steuerung und Leistungsoptimierung in Bezug auf Produktionseffizienz, Energieeffizienz, Ausschussrate, Zykluszeit und Werkzeugschutz.

e-move Ein-Tasten-Bedienung & konfigurierbare Favoritennavigation ermöglichen ein intuitiveres und schlankeres Steuerungserlebnis.

Unsere Holme, Platten, Rahmen etc.sind auf eine lange Lebensdauer ausgelegt.

Gewährleistet die Sauberkeit des Hydrauliksystems, verlängert die Lebensdauer der Komponenten und maximiert der Betriebseffizienz.

Sicherstellung, dass die Maschine während des verlängerten Betriebs in einem optimalen Betriebszustand bleibt.

Dank ausgezeichneter Wärmeableitung und hoher Dichtigkeit bleiben die internen thermischen Bedingungen stabil: Wärme wird zuverlässig abgeführt und das Eindringen von Staub verhindert. So arbeiten die elektrischen Komponenten in einer sauberen, temperaturstabilen Umgebung – und ihre Lebensdauer wird deutlich verlängert.

Das kompakte Zwei-Platten-Design zeichnet sich durch eine vereinfachte strukturelle Architektur im Vergleich zu herkömmlichen Drei-Platten-Maschinen aus und erreicht eine deutlich reduzierte Stellfläche sowie eine verbesserte räumliche Effizienz für optimierte Flexibilität auf dem Produktionsboden.

Paralleles Doppeltzylinder-Einspritzsystem für eine kompaktere Struktur.

Ermöglicht ein kompakteres strukturelles Design und steigert die Energieeffizienz während des Maschinenbetriebs.

Das automatische Schmiersystem, ergänzt durch leicht zugängliche manuelle Schmierstellen, reduziert die Wartungszeit erheblich.

Vereinfachte Online-Unterstützung – vom Quick-Start bis zur Experten Fehlerbehebung – vereinfacht den Betrieb und maximiert die Effizienz. Echtzeit-Alarmdecodierung bietet sofortige Lösungen zur Minimierung von Ausfallzeiten.

Einfach zu bedienen und zu warten.

Hochformat 1920*1080: Größerer Anzeigebereich

Modulare Architektur rationalisiert die Produktion und beschleunigt die Lieferung, bietet eine schnellere Markteinführungszeit.

Ein strategischer Bestand an Materialien mit verlängerten Beschaffungszyklen, der die Produktionskontinuität gewährleistet und Lieferkettenrisiken mindert, beschleunigt die Lieferung.

Ausreichender Bestand an Lagermaschinen, der eine schnelle Lieferung ermöglicht.

Branchenführende Stabilität, Präzision, Effizienz und Verfügbarkeit, die sicherstellen, dass Sie die Anforderungen Ihrer Kunden Zyklus für Zyklus erfüllen und die Erwartungen Ihrer Kunden Projekt für Projekt übertreffen.

Geringere Ausschussquote: Weniger Abfall

Geringerer Energieverbrauch

Weniger Störungen: Geringere Wartungskosten

Längere Lebensdauer: Geringere Abschreibungen

Geprüfte Stabilität

Hochfester Rahmen & hochsteife Platten

Minimale Verformung unter hoher Schließkraft, Vermeidung ungleichmäßiger Kraftverteilung auf den Holmen, um die Produktionsstabilität zu erhalten.

Vollständige geschlossene Regelung mit hochpräzisen Sensoren

Hochpräzisionssensoren sind in folgenden Funktionsbereiche integriert: Verriegeln, Einspritzen, Werkzeughöhenverstellung und Bewegung der Einspritzeinheit – dies ermöglicht eine Echtzeitüberwachung der tatsächlichen Betriebswerte. Die Sensordaten fließen zurück in das Steuerungssystem und ermöglichen eine dynamische Anpassung der Parameter, wodurch in allen Prozessen eine hohe Betriebsstabilität erreicht wird

Strenge Tests für bestmögliche Stabilität

Getestet und verifiziert mit maximaler Schließkraft und maximalem Spritzdruck von 3 Millionen Zyklen.

Über 900 Prüfpunkte vor der Auslieferung, die geprüfte Qualität und Zuverlässigkeit gewährleisten.

Simuliert durch FEA (Finite-Elemente-Analyse), unter Nutzung der mehr als 30-jährigen FEA-Erfahrung der ENGEL Gruppe.

Reaktionsschnelle Hydraulikventile und hochpräzises Hydraulikpumpen

Dies reduziert Schwankungen der Schmelztemperatur erheblich und hilft, Materialabbau oder unterbrochene Plastifizierung zu verhindern.

Zylinderheizungssystem mit geschlossener Mehrzonen-PID-Temperaturregelung

Significantly reducing melt temperature fluctuations and helps prevent material degradation or inconsistent plasticization.

Hoch verschleißfeste Schnecke, Zylinder und Rückstromsperre

Verbesserte Standzeit und eine konstante Plastifizierungsleistung.

Höchste-Effizienz

Leistungsstarkes servohydraulisches System

Entwickelt mit optimierten Parametern, um schnellere Einspritzgeschwindigkeiten und einen höheren Einspritzdruck zu sichern. So wird Ihnen eine überlegene Leistung über eine Vielzahl von Materialien hinweg gewährleistet.

Synchronisierte Verriegelung

Das einfache und effiziente Verriegelungsdesign sorgt für eine gepufferte Dämpfung statt eines harten Verriegelungsvorgangs – für weniger Reibung, schnellere Abläufe, höhere Energieeffizienz und mehr Stabilität.

Modernstes Hydrauliksystem

Mit deutlich höherer Leistungsdichte benötigt Servowin einen deutlich geringeren Ölverbrauch, was kleinere Bauteilgrößen und schnellere Reaktionszeiten ermöglicht, während gleichzeitig ein viel höherer Druck und eine viel höhere Effizienz sowie eine verbesserte Regelgenauigkeit erzielt werden.

Kurzhub-Druckkissen

Verkürzung der Bewegungszeit für eine schnellere Zykluszeit und verbesserte Produktionseffizienz.

Hervorragende Präzision

Vollständige geschlossene Regelung mit hochpräzisen Sensoren

Hochpräzisionssensoren sind in folgenden Funktionsbereiche integriert: Verriegeln, Einspritzen, Werkzeughöhenverstellung und Bewegung der Einspritzeinheit – dies ermöglicht eine Echtzeitüberwachung der tatsächlichen Betriebswerte. Die Sensordaten fließen zurück in das Steuerungssystem und ermöglichen eine dynamische Anpassung der Parameter, wodurch in allen Prozessen eine hohe Betriebsstabilität erreicht wird.

Kontaktlose Holme

Kontaktloses Design zwischen Holm und Platte: Reibungslose Bewegung sorgt für höhere Präzision und Geschwindigkeit sowie geringeren Energieverbrauch.

* Präzise Linearführung

Lineare Führungen können eine geringere Reibung als eine Schiebeführung gewährleisten, was zu geringerem Energieverbrauch, höherer Genauigkeit und schnellerer dynamischer Reaktionsfähigkeit führt.

*Kontaktieren Sie den Vertrieb für die verfügbare Schließeinheit

Ausgezeichnete Plattenparallelität

Hohe Steifigkeit der Platte, kombiniert mit präziser Bearbeitung und kontrolliertem Anfahren, sorgt für außergewöhnliche Parallelitätsgenauigkeit.

Echtzeit-Softwareüberwachung der Plattenparallelität gewährleistet Sichtbarkeit und Kontrolle während der Produktion und schützt effektiv die Formqualität und die Stabilität der Anlagen.

Höherer Energieeinsparung

Leistungsstarkes Hydraulik-Servosystem mit Servomotor + Regelpumpe

Im Gegensatz zu herkömmlichen Zahnradpumpensystemen mit fester Ölfördermenge pro Umdrehung – die die Regelung auf die Motordrehzahl begrenzen – ermöglicht die variable Regelpumpe von WINTEC eine präzise Steuerung des Ölvolumens pro Umdrehung, indem sowohl die Motordrehzahl als auch der Schwenkwinkel der Schrägscheibe angepasst werden. Dadurch werden Pulsationen und Geräusche vollständig eliminiert und die Effizienz maximiert – besonders vorteilhaft für Anwendungen mit langen Haltezeiten.

* Präzise Linearführung

Lineare Führungen können eine geringere Reibung als eine Schiebeführung gewährleisten, was zu geringerem Energieverbrauch, höherer Genauigkeit und schnellerer dynamischer Reaktionsfähigkeit führt.

*Kontaktieren Sie den Vertrieb für die verfügbare Schließeinheit

Höherer Hydraulikdruck

Ein höherer Hydraulikdruck ermöglicht ein kompakteres Design und einen energieeffizienten Maschinenbetrieb.

ecograph

Anzeige des Energieverbrauchs für den letzten und aktuellen Zyklus, Überwachung und Analyse des Echtzeit-Energieverbrauchs.

* Infrarot-Heizband

Im Vergleich zu keramischen Heizbändern bieten Infrarot-Heizbänder erhebliche Verbesserungen bei der Energieeinsparung.

*Optional.

Intelligentere Steuerung

Zukunftsorientierte Technologien

WINTEC verfügt über ein fortschrittliches, zukunftsorientiertes Steuerungssystem, das von ENGEL entwickelt wurde. Basierend auf über 80 Jahren branchenführender Expertise im Spritzgießen bietet es außergewöhnliche Flexibilität und Anpassungsfähigkeit sowie eine leistungsstärkere und präzisere Steuerung—und erfüllt damit vollständig die Anforderungen an hohe Effizienz und Genauigkeit in der Produktion.. Dieses System ist eine wesentliche technologische Grundlage für die hohe Leistung, Präzision und Stabilität der WINTEC-Spritzgießmaschinen. Sein intuitives und benutzerfreundliches UI/UX-Design verbessert zudem die Betriebseffizienz und Komfort.

Leistungsstarke Smart-Funktionen

Umfassende Smart-Funktionen ermöglichen die kontinuierliche Überwachung und Optimierung der Produktionsqualität, Effizienz und Betriebsstabilität. Zum Beispiel bietet der präzise Formschutz in Kombination mit der automatischen Projektinjektionsüberwachung und Programmparametergrenzen einen intelligenten und präzisen Werkzeugschutz.

iQ weight control, iQ clamp control, iQ hold control und zusätzliche digitale Lösungen ermöglichen eine weitere Verbesserung der Steuerung und Leistungsoptimierung in Bezug auf Produktionseffizienz, Energieeffizienz, Ausschussrate, Zykluszeit und Werkzeugschutz.

e-move One-Touch-Bedienung & konfigurierbare Favoritennavigation

e-move Ein-Tasten-Bedienung & konfigurierbare Favoritennavigation ermöglichen ein intuitiveres und schlankeres Steuerungserlebnis.

Längere Lebensdauer

Hochfeste Konstruktion mit langer Lebensdauer

Unsere Holme, Platten, Rahmen etc.sind auf eine lange Lebensdauer ausgelegt.

Präzises Hydraulik-Filtersystem

Gewährleistet die Sauberkeit des Hydrauliksystems, verlängert die Lebensdauer der Komponenten und maximiert der Betriebseffizienz.

Automatisches Schmiersystem

Sicherstellung, dass die Maschine während des verlängerten Betriebs in einem optimalen Betriebszustand bleibt.

Leistungsstarkes Wärmeaustauschsystem im Schaltschrank

Dank ausgezeichneter Wärmeableitung und hoher Dichtigkeit bleiben die internen thermischen Bedingungen stabil: Wärme wird zuverlässig abgeführt und das Eindringen von Staub verhindert. So arbeiten die elektrischen Komponenten in einer sauberen, temperaturstabilen Umgebung – und ihre Lebensdauer wird deutlich verlängert.

Kompaktes Design

Kompaktes Zwei-Platten-Design

Das kompakte Zwei-Platten-Design zeichnet sich durch eine vereinfachte strukturelle Architektur im Vergleich zu herkömmlichen Drei-Platten-Maschinen aus und erreicht eine deutlich reduzierte Stellfläche sowie eine verbesserte räumliche Effizienz für optimierte Flexibilität auf dem Produktionsboden.

Paralleler Einspritzzylinder

Paralleles Doppeltzylinder-Einspritzsystem für eine kompaktere Struktur.

Höherer Hydraulikdruck

Ermöglicht ein kompakteres strukturelles Design und steigert die Energieeffizienz während des Maschinenbetriebs.

Einfach zu bedienen

Integrierte Schmierung

Das automatische Schmiersystem, ergänzt durch leicht zugängliche manuelle Schmierstellen, reduziert die Wartungszeit erheblich.

Online-Tutorials, Helpdesk und Alarm-Erklärung

Vereinfachte Online-Unterstützung – vom Quick-Start bis zur Experten Fehlerbehebung – vereinfacht den Betrieb und maximiert die Effizienz. Echtzeit-Alarmdecodierung bietet sofortige Lösungen zur Minimierung von Ausfallzeiten.

Großer Werkzeugraum

Einfach zu bedienen und zu warten.

15-Zoll-Full-HD-Display

Hochformat 1920*1080: Größerer Anzeigebereich

Schnellere Lieferung und Bereitstellung

Modulares Design und Fertigung

Modulare Architektur rationalisiert die Produktion und beschleunigt die Lieferung, bietet eine schnellere Markteinführungszeit.

Lagerbestand für Teile mit langer Lieferzeit

Ein strategischer Bestand an Materialien mit verlängerten Beschaffungszyklen, der die Produktionskontinuität gewährleistet und Lieferkettenrisiken mindert, beschleunigt die Lieferung.

Ausreichend Maschinenbestände

Ausreichender Bestand an Lagermaschinen, der eine schnelle Lieferung ermöglicht.

Bessere Gesamtbetriebskosten

Erhöhte Produktivität

Branchenführende Stabilität, Präzision, Effizienz und Verfügbarkeit, die sicherstellen, dass Sie die Anforderungen Ihrer Kunden Zyklus für Zyklus erfüllen und die Erwartungen Ihrer Kunden Projekt für Projekt übertreffen.

Kostenreduzierung

Geringere Ausschussquote: Weniger Abfall

Geringerer Energieverbrauch

Weniger Störungen: Geringere Wartungskosten

Längere Lebensdauer: Geringere Abschreibungen